कास्टिङमा संकुचन एक महत्त्वपूर्ण पक्ष हो जसले अन्तिम उत्पादनको गुणस्तर र अखण्डतालाई महत्त्वपूर्ण रूपमा असर गर्छ। विभिन्न सामग्रीहरूसँग सम्बन्धित विभिन्न प्रकारका संकुचनहरू बुझ्दै, जस्तै कास्ट स्टीलरकास्ट फलाम, साथै संकुचन गुहा र तातो दरार जस्ता दोषहरूमा योगदान गर्ने कारकहरू प्रभावकारी कास्टिङ अभ्यासहरूको लागि आवश्यक छ।

कास्ट स्टील र कास्ट आइरनमा संकोचन

संकुचनको बारेमा छलफल गर्दा, कास्टिङमा प्रयोग हुने दुई प्राथमिक सामग्रीहरू बीचको भिन्नता महत्त्वपूर्ण छ:कास्ट स्टीलरकास्ट फलाम। दुबै सामग्रीले संकुचन प्रदर्शन गर्दछ, तर संयन्त्र र दरहरू फरक हुन सक्छन्।

कास्ट स्टीलले सामान्यतया लगभग कुल संकुचन अनुभव गर्दछ१.५% देखि २%यसको पग्लिएको अवस्था देखि यसको ठोस रूप मा। यो संकुचन मुख्य रूपमा सामग्रीको थर्मल संकुचनको कारणले गर्दा यो चिसो हुन्छ। यसको विपरित, कास्ट आइरनको उच्च संकुचन दर हुन्छ, सामान्यतया वरिपरि२% देखि ३%। कास्ट आयरनमा थप संकोचन यसको संरचनामा श्रेय दिन सकिन्छ, जसमा उच्च कार्बन सामग्री समावेश छ जसले यसको ठोस व्यवहारलाई असर गर्छ।

कास्टिङको वास्तविक संकुचन

वास्तविक संकुचनले यसको तरल अवस्थाबाट अन्तिम ठोस अवस्थामा कास्टिङले अनुभव गरेको कुल आयामी परिवर्तनलाई जनाउँछ। यसले शीतलनको समयमा भोल्युमेट्रिक संकुचन र ठोसताको प्रभावहरू समावेश गर्न सक्छ। कास्टिङ ज्यामितिको उचित डिजाइन र गणना यस संकुचनलाई समायोजन गर्न आवश्यक छ, किनकि त्यसो गर्न असफल हुँदा आयामी अशुद्धताहरू र मेकानिकल गुणहरू सम्झौता हुन सक्छ।

संकुचन गुहा र पोरोसिटी

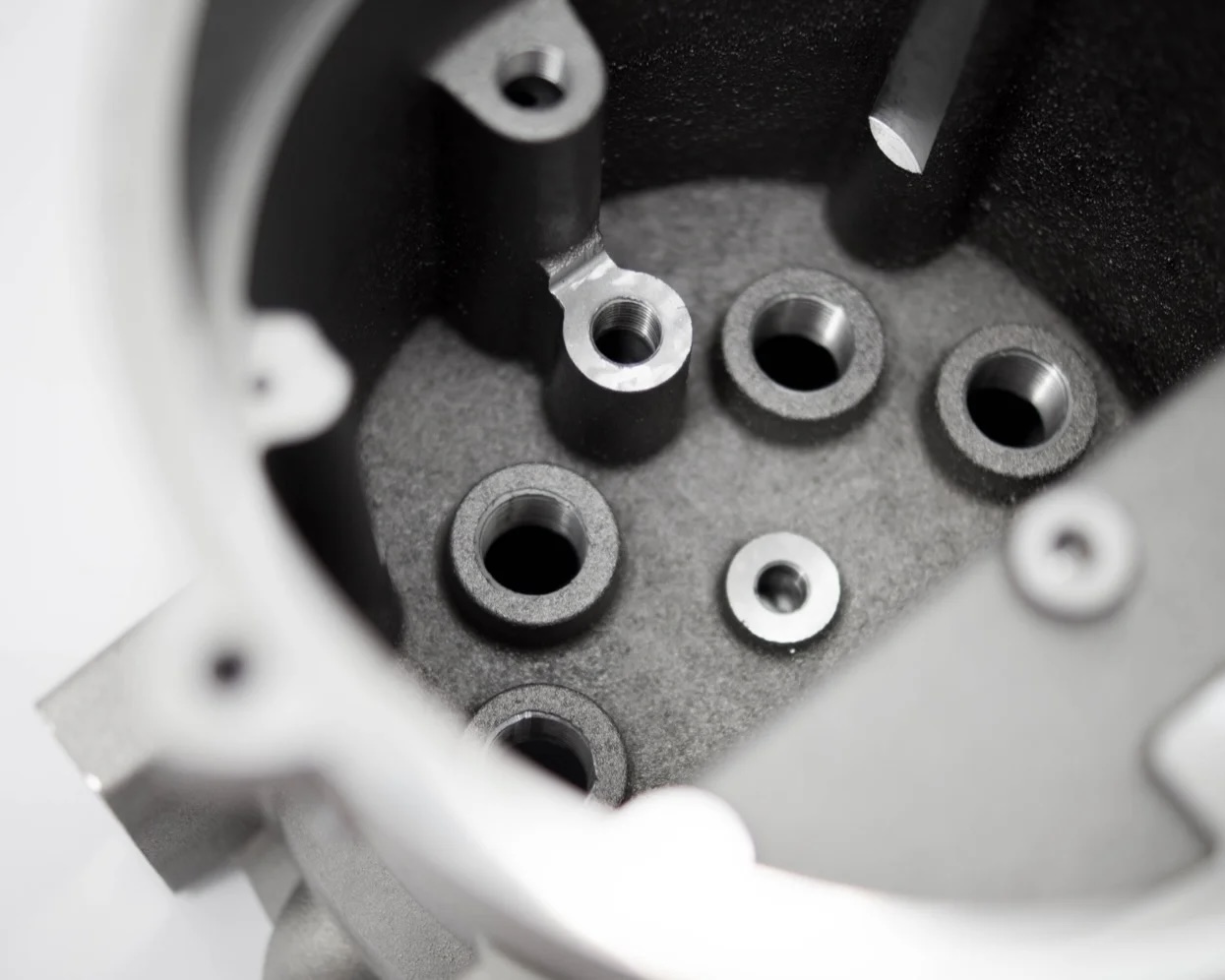

संकुचन गुहाहरू, जसलाई संकुचन भोइडहरू पनि भनिन्छ, तब हुन्छ जब तरल धातुले ठोसीकरणको क्रममा अपर्याप्त खानाको कारण मोल्ड भर्न असफल हुन्छ। यो घटनाले कास्टिङमा कमजोर बिन्दुहरू निम्त्याउन सक्छ, यसलाई लोड अन्तर्गत विफलताको लागि संवेदनशील बनाउँछ। अर्कोतर्फ, पोरोसिटी-प्रायः कास्टिङहरूमा देखापर्छ-मुख्य रूपमा ग्यास इन्ट्रापमेन्ट वा अनुचित पोउरिङ प्रविधिको कारणले हुन्छ, जसले संरचनात्मक अखण्डतालाई थप घटाउन सक्छ।

तातो क्र्याकिंग र कास्टिङ तनावहरू

कास्टिङमा तातो दरारहरू अर्को महत्त्वपूर्ण चिन्ता हो। यी तब हुन्छन् जब कास्टिङ अझै उच्च तापमानमा छ तर पहिले नै ठोस हुन थालेको छ। चिसोको समयमा उत्प्रेरित तनावहरू सामग्रीको तन्य शक्ति भन्दा बढी हुन सक्छ, जसको परिणामस्वरूप फ्र्याक्चर हुन्छ। शीतलन दर नियन्त्रण गर्न र सामग्रीको थर्मल गुणहरू बुझ्दा तातो क्र्याकिंगको जोखिमलाई कम गर्न मद्दत गर्न सक्छ।

चिसो क्र्याकिंग र विरूपण

कास्टिङ कोठाको तापक्रममा चिसो भएपछि चिसो क्र्याकिंग हुन्छ र प्रायः अवशिष्ट तनावको परिणाम हो। यी तनावहरू असमान शीतलनबाट उत्पन्न हुन सक्छन्, जसले कास्टिङमा विभेदक संकुचन निम्त्याउँछ। त्यस्ता तनावहरूले कास्टिङको अन्तिम आकार र उपयोगितालाई असर गर्ने, विरूपण पनि हुन सक्छ।

चिसो क्र्याकिंग र विरूपणको सम्भावना कम गर्न, कास्टिङ प्रक्रियाको समयमा र पछि उचित शीतलन प्रविधिहरू र तनाव-मुक्त प्रक्रियाहरू लागू गर्न महत्त्वपूर्ण छ।

पोस्ट समय: अक्टोबर-25-2024