त्यहाँ उत्पादन गर्न विभिन्न प्रकारका उत्पादन प्रक्रियाहरू छन्अनुकूलन धातु भाग। प्रत्येकको आफ्नै फाइदा र बेफाइदाहरू छन्। प्रक्रियाको चयनलाई असर गर्ने केही महत्त्वपूर्ण कारकहरू निम्न समावेश छन्:

- आवश्यक सामग्री को मात्रा

- धातु भाग को डिजाइन

- आवश्यक सहिष्णुता

- धातु विनिर्देश

- सतह समाप्त आवश्यक छ

- उपकरण लागत

- प्रक्रिया लागत बनाम मशीनिंग को अर्थशास्त्र

- डेलिभरी आवश्यकताहरू

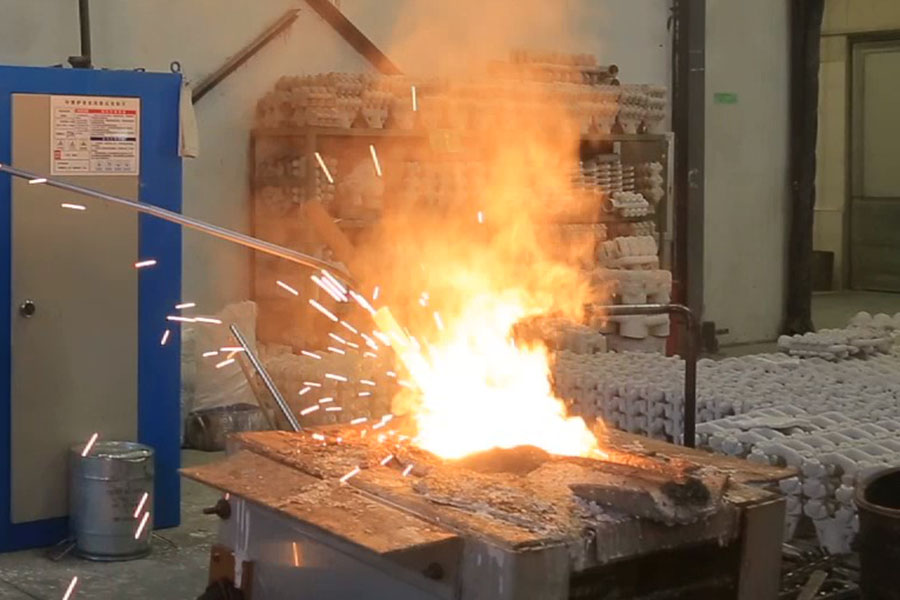

कास्टिङ

कास्टिङ प्रक्रियाले मोल्डमा पग्लिएको धातु खन्याउनु वा इन्जेक्सन गर्नु समावेश हुन्छ जसमा गुफाको वांछित आकार हुन्छ।कास्टिङ। धातु कास्टिङ प्रक्रियाहरूलाई मोल्डको प्रकार वा तरल धातुले मोल्ड भर्न प्रयोग गरिने दबाबद्वारा वर्गीकृत गर्न सकिन्छ। यदि मोल्डको प्रकारद्वारा, कास्टिङ प्रक्रियालाई बालुवा कास्टिङ, लगानी कास्टिङ र मेटल डाइ कास्टिङमा वर्गीकृत गर्न सकिन्छ; यदि मोल्ड भर्नको लागि प्रयोग गरिएको दबाबद्वारा, कास्टिङ प्रक्रियालाई गुरुत्वाकर्षण कास्टिङ, कम दबाव कास्टिङ र उच्च दबाव कास्टिङमा विभाजन गर्न सकिन्छ।

कास्टिङको आधारभूत कुराहरू

कास्टिङ एक ठोस प्रक्रिया हो। त्यसकारण, सूक्ष्म संरचनालाई राम्रोसँग ट्युन गर्न सकिन्छ, जस्तै अनाज संरचना, चरण परिवर्तन र वर्षा। यद्यपि, संकुचन पोरोसिटी, दरार र पृथकीकरण जस्ता दोषहरू पनि ठोसतासँग घनिष्ट रूपमा जोडिएका छन्। यी दोषहरूले कम मेकानिकल गुणहरू निम्त्याउन सक्छ। अवशिष्ट तनाव कम गर्न र मेकानिकल गुणहरूलाई अनुकूलन गर्नको लागि पछिको गर्मी उपचार अक्सर आवश्यक हुन्छ।

कास्टिङका फाइदाहरू:

- ठूला र जटिल धातु कास्टिङ उत्पादनहरू सजिलो छन्।

- उच्च उत्पादन दर, विशेष गरी स्वचालित मोल्डिंग लाइन द्वारा।

- डिजाइन लचिलोपन उपलब्ध र अधिक उपयुक्त छ।

- विविध धातु उपलब्ध: खैरो फलाम, नरम फलाम, कार्बन स्टील, मिश्र धातु इस्पात,स्टेनलेस स्टील, एल्युमिनियम मिश्र धातु, पीतल, कांस्य र जस्ता मिश्र धातु।

कास्टिङका बेफाइदाहरू:

- कास्टिङ भित्र दोषहरू

- संकुचन porosity

- धातु प्रक्षेपण

- दरार, तातो च्यातने, चिसो बन्द

- ल्याप्स, अक्साइड

- Misruns, अपर्याप्त मात्रा

- समावेशहरू

- नजिकको प्रक्रिया नियन्त्रण र निरीक्षणहरू आवश्यक छ (पोरोसिटी हुन सक्छ)

फोर्जिङ

फोर्जिङ एउटा उत्पादन प्रक्रिया हो जहाँ धातुलाई प्लास्टिकको विकृतिले ठूलो दबाबमा उच्च शक्तिका भागहरूमा आकार दिइन्छ। यदि फोर्जिङ मोल्ड प्रयोग गरिन्छ भने, फोर्जिङ प्रक्रियालाई ओपन डाइ फोर्जिङ र क्लोज डाइ फोर्जिङमा आमन्त्रित गरिन्छ। तर फोर्जिङ अघि नक्कली धातु र मिश्र धातुको तापक्रम अनुसार फोर्जिङ प्रक्रियालाई चिसो फोर्जिङ, तातो फोर्जिङ र तातो फोर्जिङमा विभाजन गर्न सकिन्छ।

फोर्जिङको आधारभूत कुराहरू

फोर्जिङ वा चिसो गठन धातुरूप प्रक्रियाहरू हुन्। त्यहाँ कुनै पग्लिने र नतिजा ठोसीकरण समावेश छैन। प्लास्टिक विरूपणले आन्तरिक तनावको उच्च अवस्थाको परिणामस्वरूप विस्थापनको संख्यामा वृद्धि गर्दछ। वास्तवमा, तनाव कठोरतालाई अन्य विस्थापनहरू र अन्य अवरोधहरू (जस्तै अनाज सीमाहरू) सँग विस्थापनको अन्तरक्रियामा श्रेय दिइन्छ। साथै, धातुको प्लास्टिकले काम गरेपछि प्राथमिक क्रिस्टल (डेन्ड्राइट्स) को आकार परिवर्तन हुन्छ।

फोर्जिङका फाइदाहरू:

- राम्रो यान्त्रिक गुणहरू (उत्पादन शक्ति, लचकता, कठोरता)

- विश्वसनीयता (महत्वपूर्ण भागहरूको लागि प्रयोग गरिएको)

- कुनै तरल धातु उपचार

फोर्जिङका बेफाइदाहरू:

- अधुरो मर्नुहोस्

- असफलता मर्नुहोस्

- अण्डरकट वा कोर खण्डहरू आवश्यक हुँदा आकार सीमित

- समग्र लागत सामान्यतया कास्टिङ भन्दा बढी हुन्छ

- धेरै चरणहरू अक्सर आवश्यक छ

हामी तातो कामलाई चिसो कामबाट छुट्याउन सक्छौं। तातो काम पुन: स्थापना तापमान माथि गरिन्छ; यसको तल चिसो काम गरिन्छ। तातो कार्य तनाव मा कडा र विकृत अन्न संरचना धेरै चाँडै नयाँ तनाव मुक्त अन्न को गठन द्वारा हटाइन्छ पुन: स्थापना को परिणाम को रूप मा। तातो काम गर्ने तापक्रममा द्रुत प्रसारले प्रिफर्मलाई एकरूप बनाउन मद्दत गर्दछ। प्रारम्भिक पोरोसिटी पनि उल्लेखनीय रूपमा कम गर्न सकिन्छ, अन्ततः पूर्ण रूपमा निको हुन्छ। मेटलर्जिकल घटनाहरू जस्तै स्ट्रेन हार्डनिंग र रिक्रिस्टलाइजेसन महत्त्वपूर्ण छन् किनभने संरचनामा यी परिवर्तनहरूले कास्ट स्टेटमा लचकता र कठोरतामा वृद्धि गर्दछ।

ध्यानमा राख्नको लागि महत्त्वपूर्ण कुरा यो हो कि सामग्रीको गुणस्तर र ताप उपचार केही अवस्थामा कास्टिङ र फोर्जिङ बीचको भिन्नता भन्दा बढी महत्त्वपूर्ण कारक हुन सक्छ।

पोस्ट समय: फेब्रुअरी-24-2021